高鉻鋼段技術(shù)革新賦能工業(yè)生產(chǎn):耐磨增效助力多領(lǐng)域降本提質(zhì)

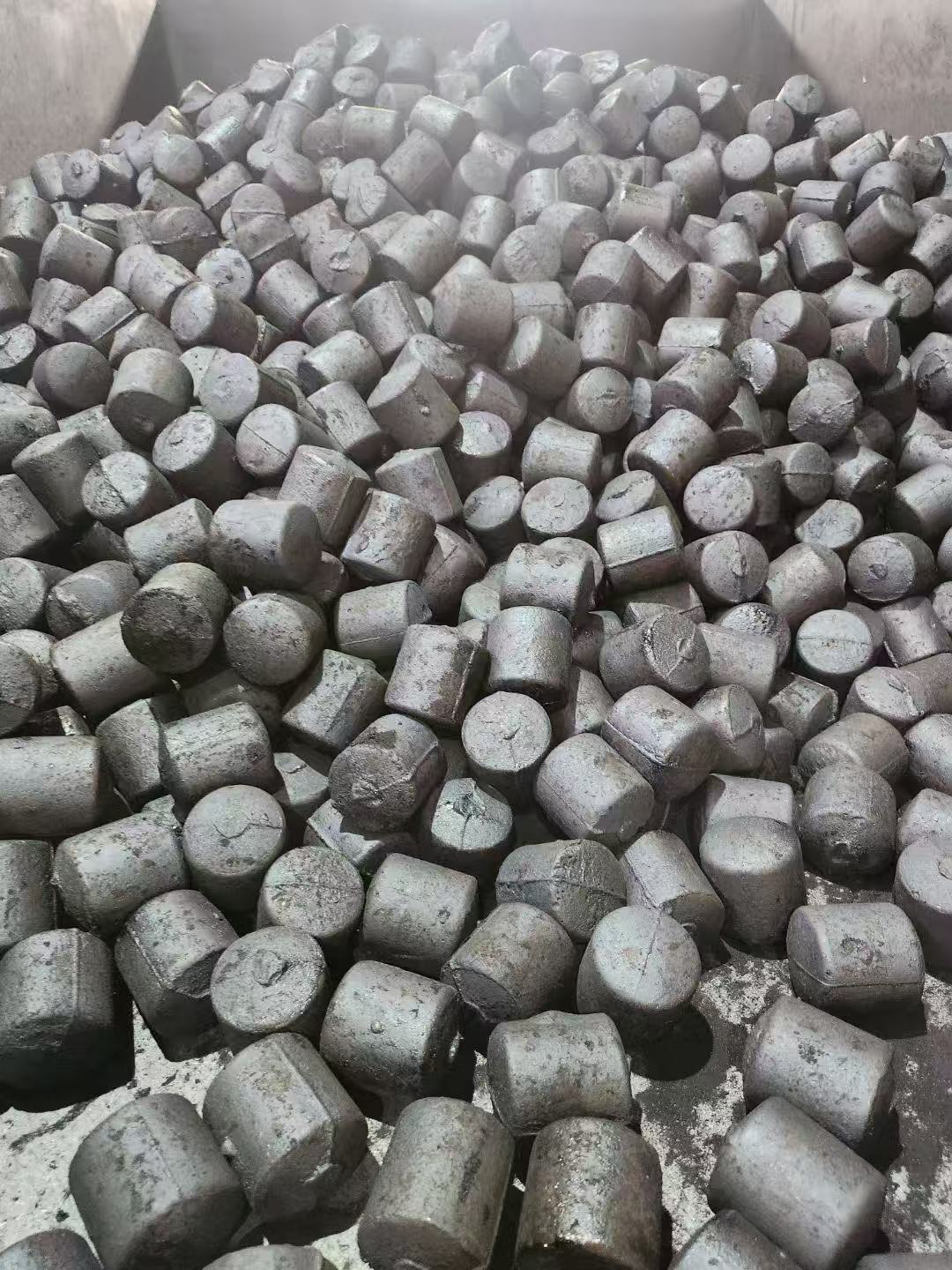

在資源型產(chǎn)業(yè)轉(zhuǎn)型升級(jí)與裝備制造需求激增的背景下,高鉻鋼段憑借耐磨性、抗沖擊性及長(zhǎng)壽命特性,正成為水泥建材、金屬礦山、煤化工等行業(yè)的重要裝備材料。近期,某煉鋼廠高鉻破碎裝置試機(jī)成功,標(biāo)志著國產(chǎn)高鉻鋼段在原料預(yù)處理環(huán)節(jié)實(shí)現(xiàn)技術(shù)突破,為行業(yè)降本增效提供了新范式。

高鉻鋼段以高鉻合金為基體,通過中頻電爐熔煉、微合金化處理及恒溫澆鑄成型工藝,形成馬氏體基體組織,表面硬度可達(dá)HRC60以上。相較于傳統(tǒng)低鉻鋼段,其耐磨性提升30%以上,韌性增強(qiáng)20%,在水泥磨二三倉、選礦廠二三段磨等高負(fù)荷工況下,可明顯減少停機(jī)補(bǔ)球次數(shù),延長(zhǎng)清倉周期,降低工人勞動(dòng)強(qiáng)度。以某水泥企業(yè)為例,采用高鉻鋼段后,磨機(jī)臺(tái)時(shí)產(chǎn)量提升15%,精礦回收率提高5%,年節(jié)約研磨體消耗成本超百萬元。

技術(shù)突破方面,揚(yáng)州志程機(jī)械鍛造有限公司研發(fā)的“高鉻鋼鍛件鍛造溫度控制裝置”,通過優(yōu)化冷卻腔設(shè)計(jì),實(shí)現(xiàn)加熱爐主動(dòng)降溫,提升鍛造效率與材料性能穩(wěn)定性。同時(shí),恒通公司等企業(yè)通過差溫?zé)崽幚砉に嚕瑢⒏咩t鋼軋輥單重突破至40噸以上,滿足大型軋機(jī)對(duì)高精度、長(zhǎng)壽命軋輥的需求。這些創(chuàng)新不僅提升了材料利用率,還推動(dòng)了高鉻鋼段向裝備制造領(lǐng)域延伸。

市場(chǎng)應(yīng)用層面,高鉻鋼段在化工、船舶、橋梁建設(shè)等領(lǐng)域展現(xiàn)出普遍潛力。在化工領(lǐng)域,其耐腐蝕特性使其成為反應(yīng)釜、管道等設(shè)備的較優(yōu)的選材;在船舶制造中,高鉻鋼段用于船體結(jié)構(gòu)及推進(jìn)系統(tǒng)部件,提升航行安全性;在橋梁建設(shè)中,其強(qiáng)度高與耐久性保障了主梁、支撐結(jié)構(gòu)的長(zhǎng)期穩(wěn)定性。據(jù)行業(yè)報(bào)告預(yù)測(cè),2024年至2030年,全球高鉻鋼市場(chǎng)規(guī)模將以年復(fù)合增長(zhǎng)率X%增長(zhǎng),亞太地區(qū)因制造業(yè)與基建投資增長(zhǎng),將成為增速較快的市場(chǎng)。

政策與環(huán)保趨勢(shì)亦為高鉻鋼段發(fā)展注入動(dòng)力。隨著“雙碳”目標(biāo)推進(jìn),行業(yè)加速向綠色制造轉(zhuǎn)型。企業(yè)通過優(yōu)化合金成分、引入智能化控制技術(shù),降低生產(chǎn)能耗與碳排放。例如,河鋼集團(tuán)研發(fā)的端鉻鉬鋼成功替代進(jìn)口,應(yīng)用于大型氣化爐設(shè)備制造,標(biāo)志著國產(chǎn)高鉻鋼段在高裝備國產(chǎn)化進(jìn)程中邁出關(guān)鍵一步。

未來,高鉻鋼段產(chǎn)業(yè)將聚焦技術(shù)創(chuàng)新與市場(chǎng)需求深度融合,通過開發(fā)適應(yīng)不同工況的定制化產(chǎn)品,進(jìn)一步拓展應(yīng)用邊界。隨著全球制造業(yè)對(duì)高效、節(jié)能、環(huán)保裝備需求的持續(xù)增長(zhǎng),高鉻鋼段有望成為推動(dòng)工業(yè)轉(zhuǎn)型升級(jí)的重要力量。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~

在線客服

在線客服